フレックス・センサー(Flex/曲げセンサー)の自作

買うと、最低でも一個8ドル(約1000円)前後もするフレックス・センサー(曲げ検知センサー)ですが、実は簡単に自作できます。あまり精度を期待できるようなものではありませんが、趣味の工作で使うには十分なものが格安にできます。自作すると、一個当たりたったの数十円程度でできてしまいます。

フレックス・センサーとは?

フレックス・センサーは、曲げ角に応じて出力が変化する、角度センサーの一種です。一般にもっとも流通しているフレックス・センサーは、曲げ角度が増加するにつれて抵抗値が減少する特性があります。ここで作るフレックス・センサーも同じ特性のものです。

材料・ツール

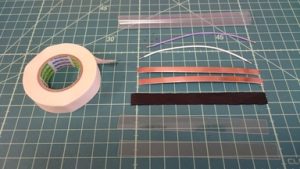

- 導電性バッグ (薄手のもの。 エンジニア ZC-81。100mmx150mm 10枚入りで約250円)

- 熱収縮チューブ (内径10mmのもの。 住友電工ファインポリマー SMT-A10T-10M 一般用 透明。1m 10本入りで約800円。色はお好みで)

- マスキングテープ (幅15mmのもの。日東電工 マスキングテープ No.720 15mm×18m J7520。約200円)

- 銅箔テープ (幅10mmのもの。CUTAPE-W10L20-B。20mで約1000円)

- 配線用リード線 (長さ約100mm x2色。色はお好みで。UL耐熱ビニル絶縁電線。長さ2m x7色入りで約500円)

- 薄手のプラバン (厚さ 0.2mmのもの。楽しい工作シリーズ No.126 透明プラバン0.2mm 。B4サイズ 5枚入りで約400円。色はお好みで)

- ホチキス、ホチキス針数本

- カッター、またはハサミ

- カッティング・ボード

- 定規

- ハンダゴテ、ハンダ

これで、フレックス・センサーを100個分くらい作れてしまいます(合計約3200円なので1個当たり32円)。そんなに大量のフレックス・センサーが必要な人はいないでしょうが、これより少量の材料を購入するのは難しいので、とりあえずこの材料を用意してください。余った材料はまた別の工作で使いましょう。

この材料があれば、どんな長さのフレックス・センサーでも作成することができますが、ここでは、10センチくらいの長さのものを作成します。(後でこのセンサーをハンド・ロボットのコントローラとして使用するため、手指の長さ+アルファくらいの長さのセンサーが必要になるため。)

作成手順

まず、材料を切り揃えます。

- 熱収縮チューブ:

ハサミやカッターを使って、120mmの長さに切り出します。 - 配線リード:

100mmから150mmくらいの長さのリード線を2本用意します。色違いにしておく方がよいでしょう。リードの両端は、5mmくらい被覆を剥いて、ハンダメッキしておきます。 - 銅箔テープ:

ハサミを使って、10cm の長さのものを2枚切り出します。 - 導電性プラスチック・シート:

導電性バッグ 1枚をカッティング・ボードに置き、カッターを使って幅13mmx長さ100mm に切ります。もともと袋状のものを切っているので、13mmx100mm のシートが端っこでつながった、2枚重ねのものを切り出します。 - プラ板:

プラバンをカッターで切って、幅10mm x 長さ110mm のプラ板を数枚用意します。曲がったセンサーを元の直線形に戻すためのバネとして使用します。最低でも2枚は必要になります。

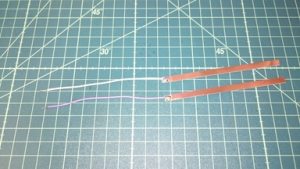

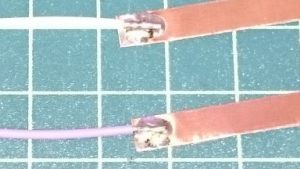

次に、2枚の銅箔テープの端にそれぞれリード線をハンダ付けします。

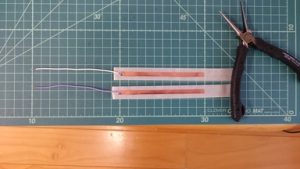

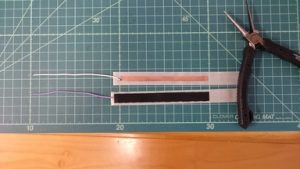

銅箔テープの長さより50mm程度長くなるようにマスキングテープを2枚切り出し、カッティング・ボードの上に接着面を上にして置きます。その上に、リード線の付いた銅箔テープをそれぞれそっと置いて接着します。写真のように、ハンダ箇所がマスキングテープの端近くになるように、かつ銅箔テープがマスキングテープの真ん中になるように注意して接着してください。

(マスキングテープがずれないようにペンチを重りとして置いてある)

片方の銅箔テープの上に、導電性プラスチック・シート(黒シート)を敷きます。

黒シートは、銅箔テープが完全に隠れるように敷いてください。ハンダ付け部分や被覆がないリード線も完全に黒シートで隠れるように敷いてください(少しでもはみ出す部分が残っていると、センサーとして動作しない)。また、写真のように上から見たときに、黒シートの周囲に下のマスキングテープが見えるように、ど真ん中に置いてください。

次に、ふたつの部品を貼り合わせます。黒シートを貼っていない方をひっくり返して、互いのマスキングテープの接着面同士を、ぴったり位置を合わせて貼り合わせます。これでセンサー部分が出来上がりました。

次に、センサーを収納するケースを熱収縮チューブで作ります。

120mmに切った熱収縮チューブの端を、ホチキスで止めてふたをします。

反対側の開いている方から、センサーを差し込みます。

センサーに加えて、プラバン(2枚)も熱収縮チューブに差し込みます。

最後に、センサーとプラバンがチューブから抜け落ちないようにするため、開いている方のチューブ端もホチキスで止めます。このとき、ホチキスの針が、リード線を傷つけないよう注意してください。

これで完成です。

バネとなるプラバンは、2枚だけだとちょっと頼りない感じに仕上がりますが、ハンドロボットのコントローラとして使用する場合は、このセンサーを手袋に接着して使うので、この程度で充分です。

性能評価

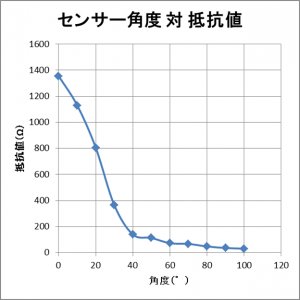

完成したセンサーの性能を実際に評価してみました。

レゴ・ブロックでセンサーを固定する台を作り、分度器の中心にセンサーの曲がり部分がくるように配置します。台とは別に、ブロックの塊を用意して、そのブロック塊でセンサーを所望の角度に押し曲げ、その状態でセロハンテープでブロック塊を固定します。そのときの角度と抵抗値を記録します。抵抗値は、デジタル・テスターで計測しました。また、センサーが、「くねっ」と極端に曲がり過ぎないよう、サランラップの芯を短く切って、センサーが折り曲がる部分(分度器の中心のところ)に固定しました。

| 角度(°) | 抵抗値(Ω) |

|---|---|

| 0 | 1355 |

| 10 | 1130 |

| 20 | 805 |

| 30 | 365 |

| 40 | 140 |

| 50 | 113 |

| 60 | 73 |

| 70 | 67 |

| 80 | 48 |

| 90 | 36 |

| 100 | 31 |

一応リニアな特性ではありますが、曲げ角が小さい時は急激な抵抗値の減少が見られるのに対して、曲げ角が大きい時は、あまり大きな抵抗値の変化は見られませんでした。もうちょっと直線的な相関を期待していたのですが、ちょっと残念な結果です。もしかすると、導電性プラスチック・シートを2枚重ねにしたのが敗因かもしれません。次回センサーを作るときは、プラ・シートを一枚にして、さらにもうちょっと厚手のプラ・シートに変更するとより良いセンサーが出来るかもしれませんね。

とは言え、ハンドロボットのコントローラとして使用できるだけの性能はあることが確認できたので、これを使って、いよいよハンドロボットを作成することにしましょう。

スポンサーリンク